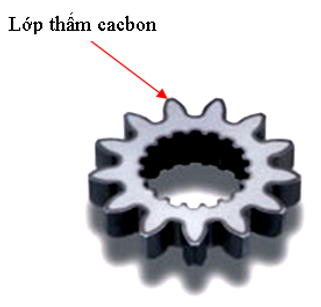

Thấm carbon

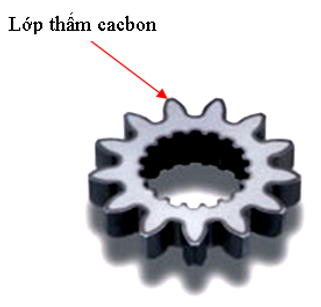

Thấm carbon là một quá trình nhiệt luyện trong đó sắt hoặc thép được gia nhiệt với sự có mặt của vật liệu khác (dưới điểm nóng chảy của sắt) có thể giải phóng ra carbon khi nó phân hủy. Bề mặt bên ngoài sẽ có hàm lượng carbon cao hơn so với ban đầu. Khi sắt hoặc thép được làm nguội nhanh bằng cách tôi, vùng bề mặt bên ngoài với hàm lượng carbon cao sẽ trở nên cứng, trong khi phần lõi vẫn giữ được tính mềm và dai.

Có thể nhận ra quy trình sản xuất này theo các đặc điểm mấu chốt sau: dùng cho các chi tiết có hàm lượng carbon thấp; chi tiết tiếp xúc với chất khí, chất lỏng hay chất rắn chứa nhiều carbon; sinh ra một bề mặt chi tiết cứng; lõi chi tiết hầu như vẫn giữ được độ dai và độ dẻo; và chiều sâu của lớp bề mặt cứng lên tới 6,4 mm (0,25

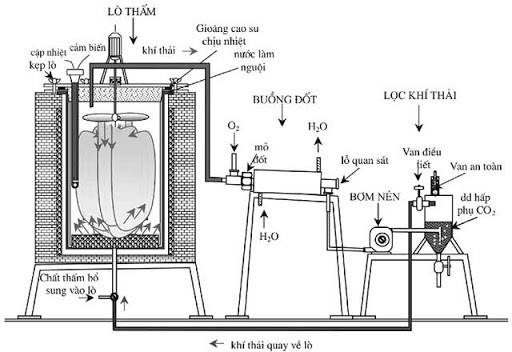

Phương pháp thấm carbon

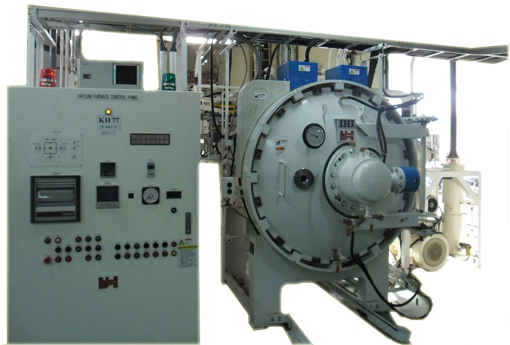

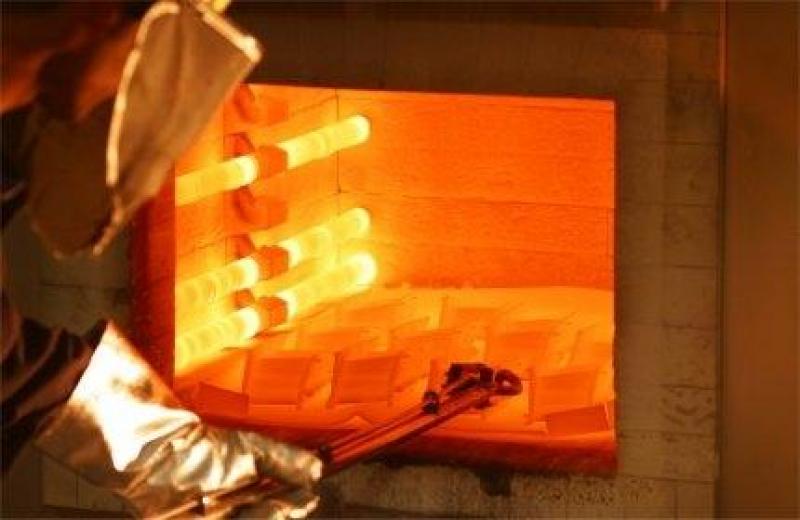

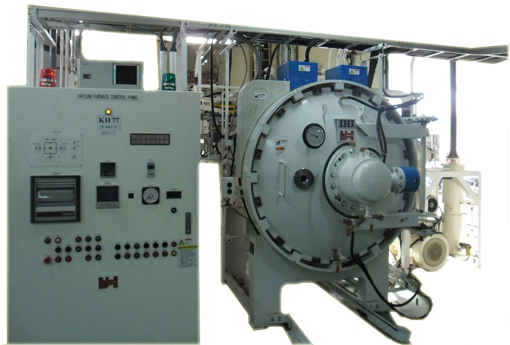

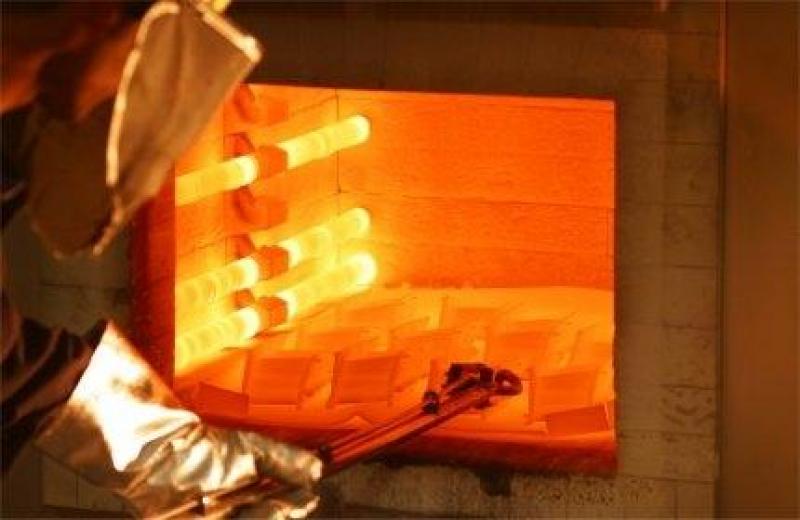

Sự thấm carbon cho thép bao gồm việc nhiệt luyện bề mặt kim loại sử dụng nguồn carbon ở thể rắn, lỏng, khí hay plasma. Trước đây thấm carbon được thực hiện bằng cách cho tiếp xúc trực tiếp than lên kim loại, nhưng các kỹ thuật hiện đại sử dụng các loại khí hoặc plasma sinh ra carbon (ví dụ như cacbonic hay metan). Quá trình phụ thuộc chủ yếu vào thành phần của khí xung quanh và nhiệt độ lò nung. Các yếu tố này cần được giám sát cẩn thận do nhiệt có thể ảnh hưởng lên vi cấu trúc của vật liệu. Khi có yêu cầu về kiểm soát thành phần của khí, sự thấm carbon có thể được thực hiện ở áp suất thấp trong buồng chân không.

Thấm carbon bằng plasma đang được ứng dụng ngày càng rộng rãi trong công nghiệp để cải thiện tính chất bề mặt của một số kim loại, nhất là thép không rỉ, do nó thân thiện với môi trường (so với việc dùng chất khí hay chất lỏng) và có thể tác dụng một cách đồng đều lên bề mặt có hình dạng phức tạp (plasma có thể xuyên vào các lỗ và khe hẹp).

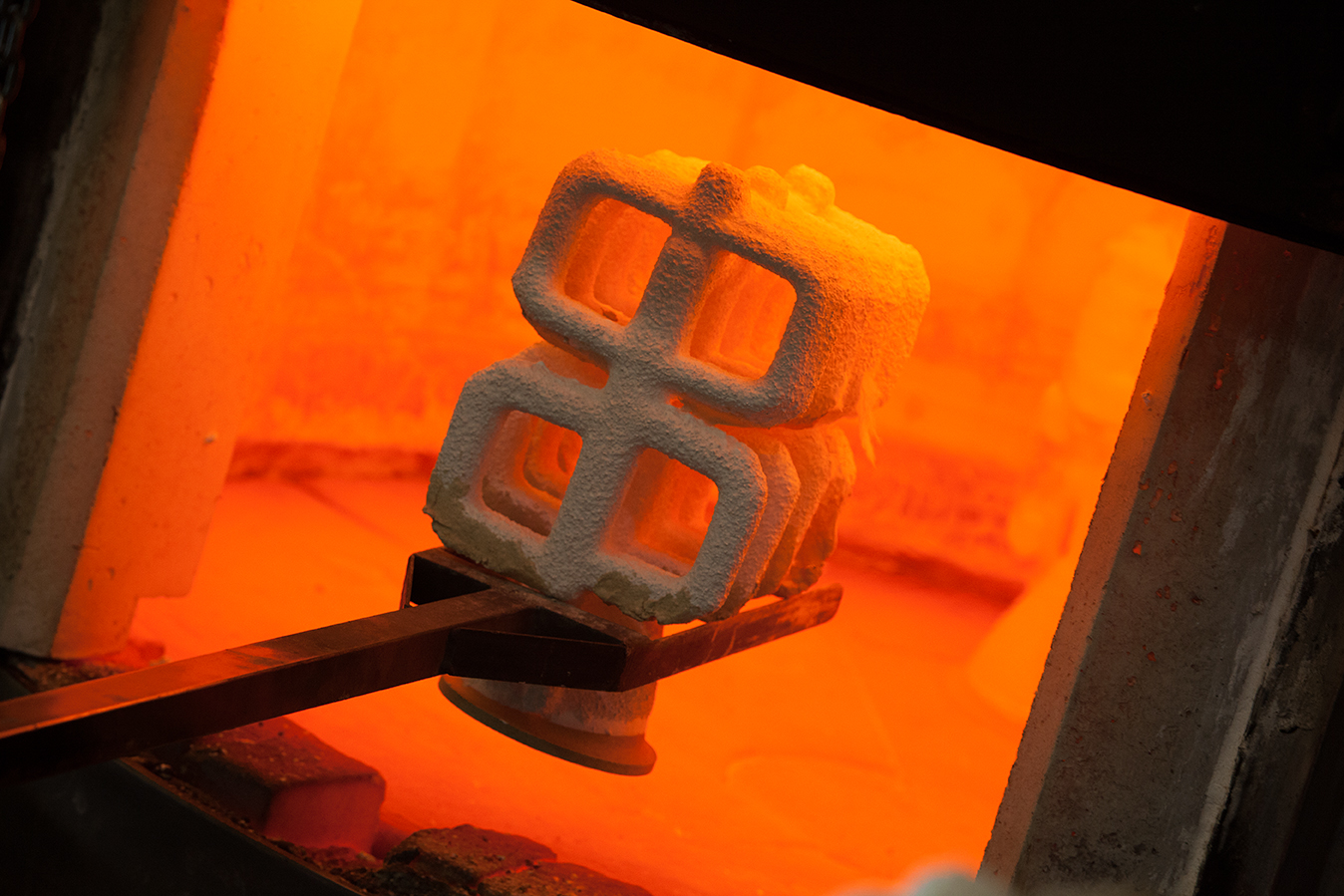

Quy trình thấm carbon

Quy trình thấm carbon dựa trên sự cấy các nguyên tử carbon lên bề mặt của một kim loại. Kim loại gồm các nguyên tử kim loại liên kết chặt chẽ với nhau trong một mạng tinh thể kim loại, các nguyên tử carbon được cấy vào mạng tinh thể này có thể hòa vào bên trong dung dịch rắn (ở nhiệt độ thấp) hay phản ứng với nền kim loại tạo thành các carbide ceramic (ở nhiệt độ cao). Cả hai cơ chế này đều làm tăng độ bền của bề mặt kim loại tuy nhiên lại có các hiệu ứng khác nhau: Cơ chế đầu tiên, gọi là tăng bền dung dịch rắn, giúp tăng khả năng chống ăn mòn của kim loại nhưng sự tăng độ cứng không đáng kể; cơ chế thứ hai, gọi là tăng bền ngưng tụ (precipitation), giúp tăng độ cứng nhưng thường làm ảnh hưởng tới sự chống ăn mòn của kim loại. Việc lựa chọn cơ chế nào là tùy vào yêu cầu.

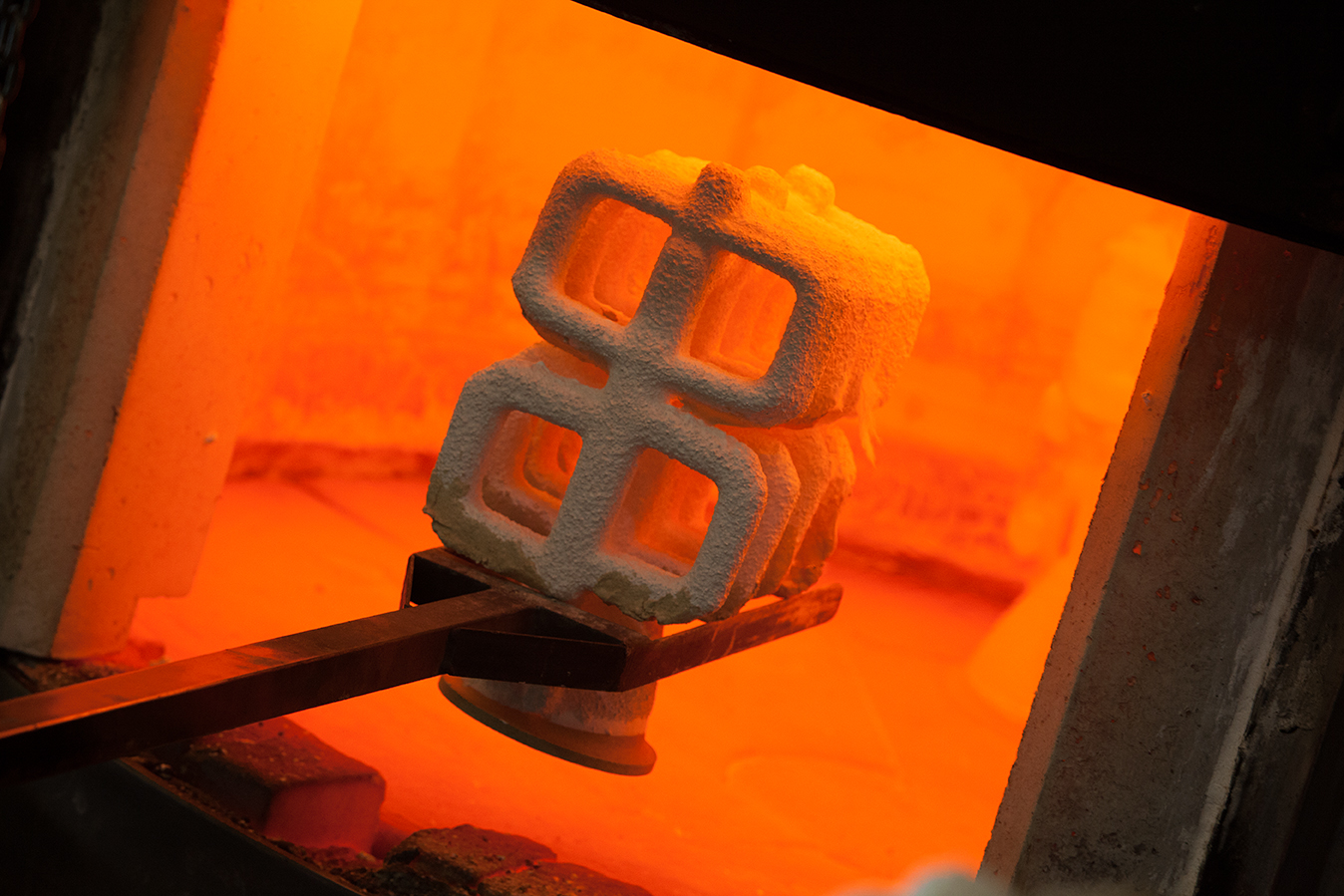

Một yêu cầu chính khi thấm carbon các chi tiết là đảm bảo sự tiếp xúc tối đa giữa chi tiết và nguồn carbon. Khi dùng khí hay chất lỏng, chi tiết được giữ trên một giỏ bằng lưới hay treo bằng dây. Khi dùng nguồn bằng chất rắn, chi tiết và carbon được cho vào một vật chứa nhằm đảm bảo sự tiếp xúc xảy ra đối với diện tích bề mặt tối đa có thể, vật chứa này thường là bằng thép carbon phủ nhôm hay hợp kim chịu nhiệt niken-crôm và nắp được bịt kín bằng đất sét.

Nguồn carbon

Có nhiều loại nguyên tố hay vật liệu có thể dùng để thực hiện quá trình này, phần lớn đều có hàm lượng carbon cao. Một số loại thường dùng là carbon monoxide (CO), Natri cyanide (NaCN) và Bari clorua (BaCl) hoặc than củi. Khi dùng khí, CO được sinh ra từ propane hoặc khí thiên nhiên. Khi dùng chất lỏng, CO được sinh ra từ muối nóng chảy với thành phần chủ yếu là NaCN và BaCl. Khi dùng chất rắn, CO sinh ra từ than củi hay than cốc.

Kim loại

Thường thì vật liệu được thấm carbon là các loại thép carbon thấp hay thép hợp kim với hàm lượng carbon từ 0.2% tới 0.3%. Bề mặt vật liệu không được nhiễm bẩn do có thể cản trở sự khuếch tán của carbon vào bề mặt của vật liệu.

Xử lý tôi thấm Carbon

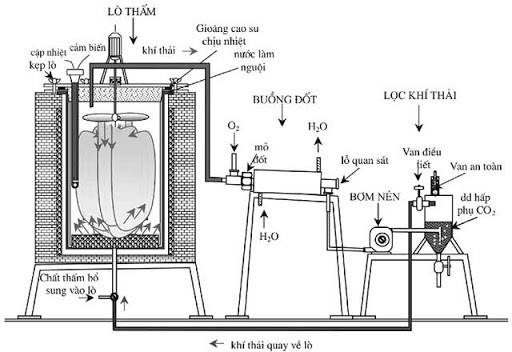

Xử lý tôi thấm Carbon là phương pháp xử lý cho sản phẩm vật liệu sắt thép vào trong lò có môi trường bao gồm khí RX với thành phần chính CO、N2、H2 được cấp thêm khí enrich, nâng nhiệt đạt nhiệt độ khoảng trên dưới 900℃, cho các bon thấm vào bề mặt vật liệu, sau đó tiến hành tôi làm cứng hóa sản phẩm.

Vật liệu thép hợp kim hàm lượng carbon thấp, thép carbon thấp có tính gia công tốt được gia công cơ khí để tạo thành hình dáng sản phẩm mong muốn, sau khi xử lý tôi thấm Carbon sẽ hình thành trên bề mặt sản phẩm tầng cứng hóa cacbon.

Công ty chúng tôi có lò thấm carbon dạng buồng. Lò dạng buồng đối ứng với điều kiện xử lý đa dạng từ thời gian xử lý ngắn khoảng 10 phút đến thời gian xử lý dài trên 20 tiếng, hơn nữa có thể đối ứng xử lý thấm Cacbon Nito, xử lý chống thấm Cacbon ( không thấm Cacbon tại vị trí yêu cầu bằng sử dụng chất chống thấm), xử lý thấm Cacbon + Subzero.

Lò nhiệt luyện thép

Lò nhiệt luyện thép là thiết bị không thể thiếu trong các công ty sản xuất thép, nhiệt luyện thép và các sản phẩm tương tự thép… Ngoài chức năng luyện thép nó còn được sử dụng rộng rãi để ủ, tôi, ram các sản phẩm thép, nhôm, đồng, gang…

Nhiệt luyện thép là gì?

Nhiệt luyện thép là nung nóng thép đến một nhiệt độ xác định, giữ nhiệt độ tại đó trong một thời gian thích hợp rồi sau đó làm nguội với tốc độ quy định để làm thay đổi tổ chức tế vi từ đó thay đổi cơ tính của thép theo ý muốn.

Công dụng lò nhiệt luyện thép

Sau khi nhiệt luyện thép có cơ tính rất cao.

+ Nhờ nhiệt luyện tính chống mài mòn của chi tiết máy tăng lên nhiều lần.

+ Làm tăng độ bền, độ cứng, tính chống mài mòn của chi tiết bằng thép (gang) mà vẫn đảm bảo yêu cầu về độ dẻo và độ dai

+ Cải thiện tính công nghệ: cải thiện tính công nghệ nâng cao năng suất.

Lò nhiệt luyện thép thường được trang bị hệ thống gia nhiệt 3 mặt gồm: Mặt trên, và 2 mặt bên qua đó luôn đảm bảo độ đồng nhất nhiệt độ trong lò.Vỏ lò được làm bằng thép không gỉ, đồng thời được cách nhiệt tốt với loại sợi Non-Classified.

Các phương pháp nhiệt luyện thép phổ biến hiện nay

Hiện nay có 1 số phương pháp nhiệt luyện thép sau:

Ủ thép

Đây phương pháp nung nóng thép đến nhiệt độ nhất định, giữ nhiệt lâu rồi làm nguội chậm cùng với lò để đạt được tổ chức ổn định. Do thép bán cứng, thép cứng, thép hợp kim cứng đều là loại khó cắt nên thực hiện phương pháp này để cải thiện tổ chức đồng thời làm mềm thép.

Tùy theo yêu cầu thành phẩm mà có các phương pháp ủ khác nhau:

+ Ủ hoàn toàn

+ Ủ đẳng nhiệt

+ Ủ để được xementit hạt

+ Ủ khử nội lực bên trong của thép

+ Ủ không hoàn toàn

Tôi thép

Tôi thép là phương pháp nung nóng thép lên cao quá nhiệt độ tới hạn để làm xuất hiện tổ chức Austenit giữ nhiệt rồi làm nguội nhanh thích hợp để austenit chuyển thành mactenxit hay các tổ chức không ổn định khác với độ cứng cao.

Mục đích của phương pháp này là nâng cao độ cứng và chống mài mòn cho thép.

Có 2 hình thức tôi thép:

+ Tôi xuyên tâm

+ Tôi mặt ngoài

Ram thép

Ram là phương pháp nhiệt luyện nung nóng thép đã tôi dưới các nhiệt độ tới hạn (AC1), giữ nhiệt độ ở một thời gian và làm nguội. Nhằm để mactenxit và austenit dư phân hóa thành các tổ chức thách hợp phù hợp với điều kiện làm việc quy định.

Mục đích của ram thép là làm giảm/làm mất các ứng suất dư sau khi tôi đến mức cần thiết để đáp ứng điều kiện làm việc lâu dài của sản phẩm mà vẫn duy trì cơ tính sau khi tôi.

3 phương pháp ram thép:

+ Ram thấp: nung nóng thép đã tôi trong khoảng 150 – 2500C.

+ Ram trung bình: nung nóng thép đã tôi trong khoảng 300 – 4500C .

+ Ram cao: nung nóng thép đã tôi trong khoảng 500 – 6500C.

Thường hóa

Là thực hiện công đoạn này để chia nhỏ tổ chức, cân bằng cacbit, loại bỏ ứng lực tồn đọng từ đó dễ cắt hơn. Ngoài ra, do khả năng tôi tăng lên nên thực hiện công đoạn này để tiền xử lý tôi.

– Mục đích của thường hóa:

+ Đạt độ cứng thích hợp để gia công cắt đối với thép cacbon thấp(£ 0,25%)

+ Làm nhỏ xementit .

+ Làm mất xementit II.

+ Khử ứng suất trong thép do gia công áp lực.

Ủ thép

Ủ thép là quá trình nung nóng thép, giữ nhiệt lâu và làm nguội chậm để tạo ra thép pha peclit có độ cứng thấp và độ dẻo tăng.

Ủ thép có thể làm thay đổi pha hoặc không làm thay đổi pha bởi vậy người ta chia làm hai loại: ủ không có chuyển biến pha và ủ có chuyển biến pha.

Các phương pháp ủ thép

Ủ KHÔNG CÓ CHUYỂN BIẾN PHA

Ủ không có chuyển biến pha tức là ủ thấp hơn nhiệt độ cùng tích Ac1. Không có chuyển biến Peclite >>> Austronite.

Gồm có hai loại ủ: ủ thấp và ủ kết tinh lại.

– Ủ thấp

Nhiệt độ: 200 ÷ 600 º C.

Làm giảm hoặc khử bỏ ứng suất dư, giảm độ cứng.

Nếu ủ 200 ÷ 300 º C: chỉ khử bỏ một phần ứng suất dư.

Nếu ủ 450 ÷ 600 º C: khử bỏ hoàn toàn ứng suất dư.

– Ủ kết tinh lại

Nhiệt độ ủ > Nhiệt độ kết tinh lại.

Khác với ủ thấp, ủ kết tinh lại làm to hạt, thép bị giòn >>> Người ta ủ có chuyển biến pha.

Các phương pháp ủ thép

Ủ CÓ CHUYỂN BIẾN PHA

Ủ có chuyển biến pha là ủ ở nhiệt độ lớn hơn nhiệt độ cùng tích Ac1, xảy ra chuyển biến Peclit >>> Austronite, làm nhỏ hạt lại.

Có 4 phương pháp ủ có chuyển biến pha: Ủ hoàn toàn, ủ không hoàn toàn, ủ cầu hóa, ủ đẳng nhiệt, ủ khuếch tán.

– Ủ hoàn toàn.

Khái niệm:

Áp dụng cho thép trước cùng tích.

T(ủ) = Ac3 + (20-30ºC).

Mục đích:

Tăng độ cứng, làm nhỏ hạt, tạo Peclit tấm.

– Ủ không hoàn toàn.

Khái niệm:

Áp dụng cho thép trước cùng tích, cùng tích và sau cùng tích.

Công thức: T(ủ) = Ac1+ (20-30ºC).

Mục đích:

Sản phẩm Peclit hạt.

– Ủ cầu hóa.

Khái niệm:

Là dạng đặc biệt của ủ không hoàn toàn.

Nhiệt độ dao động tuần hoàn trên dưới Ac1.

Nung lên 750-760 độ C rồi giữ nhiệt khoảng 5m rồi hạ xuống 650-660 độ C rồi giữ nhiệt khoảng 5m, làm nhiều lần.

Sản phẩm:

Xúc tiến nhanh quá trình cầu hóa Xem để tạo Peclit hạt.

– Ủ đẳng nhiệt.

Khái niệm:

Ủ dưới nhiệt độ Ar1

Công thức: T (ủ) = Ar1-50độ C.

Làm thép mềm.

– Ủ khuếch tán.

Khái niệm:

Ủ ở nhiệt độ rất cao, thời gian giữ nhiệt rất dài để khuếch tán thép, làm đồng đều hóa học.

T(ủ) = 1100-1150 độ C (trong 10-15h).

Tác dụng:

Tác hại là làm hạt to.

Ủ (nhiệt luyện)

Ủ trong nghề luyện kim và khoa học vật liệu là một phương pháp nhiệt luyện nhằm mục đích sửa chữa lại sự sắp xếp cấu trúc tinh thể của vật liệu để cho một vật liệu có tính mềm hơn để cải thiện tính gia công hay giảm độ cứng không cần thiết cho cơ tính của vật liệu đó. Vật liệu khi thực hiện ủ là kết quả của một quy trình nung nóng ở một nhiệt độ nào đó và duy trì ở nhiệt độ đó với thời gian nhất định và sau đó làm nguội sản phẩm với một tốc độ cần thiết.

Sản phẩm sau khi ủ thường có các đặc tính sau: mềm dẻo hơn, khử được nội ứng suất, cải thiện kết cấu và chịu được điều kiện làm việc trong môi trường rất lạnh.

Nhiệt luyện

Nhiệt luyện là một phương pháp tác động nhiệt độ lên vật chất nhằm làm thay đổi vi cấu trúc chất rắn, đôi khi tác động làm thay đổi thành phần hóa học, đặc tính của vật liệu. Chủ yếu của ứng dụng nhiệt luyện là thuộc về ngành luyện kim. Nhiệt luyện cũng được sử dụng trong nhiều lĩnh vực khác nhau, ví dụ như ngành sản xuất thủy tinh. Quá trình nhiệt luyện bao gồm sự nung nóng hoặc làm nguội với mức độ chênh lệch đáng kể, hoặc xử lý nhiệt theo một thời gian biểu nhằm mục đích làm mềm hay làm cứng vật liệu, cũng như tạo ra sự cứng hay mềm khác nhau trên cùng một vật liệu, ví dụ như tôi bề mặt, vật liệu chỉ cứng ở bề mặt (chống mài mòn) nhưng lại dẻo dai ở phần bên trong (chịu va đập cũng như chịu uốn rất tốt).

Nhiệt luyện đòi hỏi một quy trình chặt chẽ và có kiểm soát thời gian và tốc độ trao đổi nhiệt trên vật liệu. Nhiều quốc gia tiên tiến chưa công bố và còn bí mật một số công nghệ nhiệt luyện – yếu tố tạo ra một vật liệu có giá thành hạ nhưng tính năng sử dụng rất cao. Ví dụ, với một chi tiết trục động cơ, người ta sử dụng vật liệu thép hợp kim thấp (giá thành rẻ), sau công đoạn nhiệt luyện ram, thấm vật liệu có bề mặt cứng chịu được bài mòn cao, nhưng thân trục lại chịu được chấn động và chịu uốn khá lớn, chi tiết được bán với giá rất cao.

Quy trình nhiệt luyện

Bản chất của nhiệt luyện kim loại là làm thay đổi tính chất thông qua biến đổi tổ chức của vật liệu. Một quy trình nhiệt luyện bao gồm 3 giai đoạn: Nung, giữ nhiệt, làm nguội. Khi nung, tổ chức vật liệu sẽ thay đổi theo nhiệt độ, tuỳ thời điểm nâng, hạ nhiệt với các tốc độ khác nhau mà nhiệt luyện với các phương pháp khác nhau sẽ cho ra tính chất vật liệu mong muốn.

Để làm thay đổi mạnh hơn nữa các tính chất của kim loại và hợp kim, người ta còn kết hợp đồng thời các tác dụng của biến dạng dẻo và nhiệt luyện hay tác dụng hoá học và nhiệt luyện. Như vậy Nhiệt luyện (nói chung) bao gồm ba loại: Nhiệt luyện đơn giản, Cơ nhiệt luyện, Hoá nhiệt luyện.

Ở thể loại nhiệt luyện đơn giản bao gồm các hình thức

Ủ loại 1

Ủ loại 1 hay ủ không chuyển biến pha là quá trình nhiệt luyện tiến hành ở nhiệt độ thấp hơn nhiệt độ tới hạn, sau đó làm nguội cùng lò. Dạng nhiệt luyện này không làm thay đổi mạng tinh thể mà chỉ khắc phục một phần hoặc hoàn toàn các sai lệch về mạng tinh thể.

Ủ loại 2

Ủ có chuyển biến pha: Nung kim loại cao hơn nhiệt độ chuyển biến pha, giữ nhiệt rồi sau đó làm nguội chậm, làm kết tinh lại dẫn tới sự tạo thành pha mới làm nhỏ hạt tinh thể, đưa hợp kim về trạng thái cân bằng.

Tôi có chuyển biến pha

Là quá trình nhiệt luyện hợp kim gồm nung hợp kim lên tới nhiệt độ có trạng thái pha nhất định, giữ nhiệt rồi làm nguội đủ nhanh để quá trình khuếch tán không kịp xảy ra, kết quả nhận được tổ chức không cân bằng.

Tôi bề mặt

Thực hiện tôi trên bề mặt chi tiết hợp kim, thường sử dụng các lò tần số để chỉ nung phần mặt ngoài của chi tiết.

Các bánh răng, các trục…thường được tôi bề mặt để đảm bảo độ cứng bề mặt cao (để chống mài mòn), nhưng phần bên trong nó lại dẻo.

Ram

Ram là quá trình nhiệt luyện gồm nung kim loại đã được tôi đến nhiệt độ thấp hơn nhiệt độ chuyển biến pha, đưa hợp kim về trạng thái cân bằng, do đó mà tổ chức không ổn định khi tôi sẽ được phân huỷ thành tổ chức ổn định hơn.

Hoá già

Cũng như ram, nhưng nếu quá trình phân huỷ dung dịch rắn quá bão hoà ở nhiệt độ phòng hay nhiệt độ không cao của các hợp kim trên cơ sở các kim loại không có chuyển biến thù hình thì được gọi là hoá già.

Tìm hiểu về ngành nhiệt luyện là gì?

Nhiệt luyện là công nghệ nung nóng kim loại, hợp kim đến nhiệt độ xác định, rồi làm nguội với tốc độ nhất định để làm thay đổi tổ chức, biến đổi cơ tính và các tính chất khác của kim loại hay hợp kim theo những dự tính ban đầu. Đôi khi quá trình này còn tác động làm thay đổi thành phần hóa học, thay đổi đặc tính của vật liệu. Nhiệt luyện chỉ làm thay đổi tính chất của vật liệu mà không làm thay đổi hình dáng và kích thước chi tiết của loại vật liệu.

Ứng dụng của ngành nhiệt luyện

Chủ yếu của ứng dụng của ngành này là về ngành luyện kim. Quy trình này cũng được sử dụng trong nhiều lĩnh vực khác nhau như là sản xuất thủy tinh. Quá trình này thường bao gồm sự nung nóng hoặc làm nguội với mức độ nhiệt độ chênh lệch đáng kể, hoặc xử lý nhiệt theo 1 thời gian biểu nhằm mục đích là làm mềm hay làm cứng vật liệu kim loại cứng như phế liệu sắt thép, phế liệu nhôm, phế liệu inox. nhiệt luyện bánh răng cũng là 1 hình thức phổ biến.

Nhiệt luyện kim loại là 1 quy trình đòi hỏi một quy trình chặt chẽ và có kiểm soát thời gian cũng như tốc độ trao đổi nhiệt trên vật liệu. Nhiều quốc gia tiên tiến hiện nay chưa công bố và còn bí mật một số công nghệ nhiệt luyện cũng như các yếu tố tạo ra một vật liệu có mức giá thấp hơn nhưng tính năng sử dụng rất cao.

Quy trình của nhiệt luyện

Một quy trình của nhiệt luyện bao gồm 3 giai đoạn: quy trình Nung, quy trình giữ nhiệt và làm nguội. Khi nung vật liệu, chúng sẽ thay đổi theo nhiệt độ, tuỳ thời điểm để nâng và hạ nhiệt với các tốc độ khác nhau với tất cả các phương pháp khác nhau sẽ cho ra được thành phẩm có tính chất vật liệu mong muốn.

Để làm thay đổi mạnh hơn nữa tất cả các tính chất của kim loại và tính chất hợp kim, người ta còn kết hợp đồng thời tất cả các tác dụng của biến dạng dẻo và quá trình này hay tác dụng hoá học . Như vậy nói chung chúng ta có thể hiểu Nhiệt luyện gồm ba loại: Cơ nhiệt luyện, Nhiệt luyện đơn giản và Hoá nhiệt luyện.

Nhiệt luyện giúp nâng cao chất lượng sản phẩm không những có ý nghĩa kinh tế rất lớn như: kéo dài thời gian làm việc, nâng cao độ bền lâu của công trình, thiết bị, máy móc… mà còn là thước đo để đánh giá trình độ phát triển khoa học, kĩ thuật của mỗi quốc gia.

Nhiệt luyện được ứng dụng trong ngành

Bởi tính năng và công dụng của chúng nên kĩ thật này được ứng dụng trong ngành : nhiệt luyện nhôm, inox, sắt thép, chì, niken, hợp kim, thiếc, gang, thép lò xo, mũi khoan..

Tại các nhà máy sắt thép lớn, quy trình nay được diên xra liên tục và bài bản, tạo thành các nguyên liệu sắt thép mới có giá trị lớn sau khi tái chế.

Các loại máy móc thiết bị sử dụng trong ngành nhiệt luyện

Lò muối

Được sử dụng trong ngành nhiệt luyệt thường gồm nhiều lớp vật liệu chịu lửa khác nhau để đảm bảo tốt khả năng cách nhiệt và giữ nhiệt cho vùng làm việc. Vùng làm việc của lò mò thường được xây bằng các loại vật liệu có tính kiềm.

Tại một số nhà máy cơ khí hiện nay thay vì sử dụng thay vì dùng nhiều loại vật liệu chịu lửa khác nhau thì chỉ dùng một loại duy nhất như diatomit hoặc samot A để giúp tiết kiệm chi phí. Loại lò này được xây thành 2 lớp, giữa 2 lớp đó là một lớp vỏ thùng bằng inox chịu nhiệt. Khi cần phá dỡ lò hoặc xây mới thì chỉ cần phá dỡ nồi lò tiết kiệm chi phí cho đơn vị.

Các loại máy móc thiết bị sử dụng trong ngành nhiệt luyện

Lò muối nhiệt luyện điện cực

Loại lò này được sử dụng trong ngành nhiệt luyện để làm nóng bộ phận kim loại tan trong chất lỏng mặn hoặc các chất dịch muối phức hợp, để carriy vào từng loại xử lý nhiệt.

Ví dụ: làm nguội nhanh, ủ, bình thường hóa, nonoxidation sưởi ấm và gắn kết. Tắm muối loạt điện cực này phân chia thành các nhiệt độ thấp, nhiệt độ trung bình và nhiệt độ cao. 3 nhiệt độ tương ứng với 3 mức cao – trung- thấp lần lượt là: 150-550 ℃, 550-1000 ℃, 1000- 1350 ℃.

Điện cực lò muối thường được chế tạo bằng thép CT3 rèn vuông 50 x 50 hoặc 60 x 60. Để tận dụng tối đa, đơn vị sử dụng thường để điện cực dài hơn chiều sâu lò ~2.2 lần (thanh dẫn hàn chính giữa), khi đầu này mòn thì trở ngược đầu điện cực kia làm tiếp.

Lưu ý mối hàn giữa thanh dẫn và điện cực phải kín khít và đảm bảo tiếp xúc tốt, tránh trường hợp thanh dẫn nóng đỏ trong khi điện cực bình thường dẫn đến tổn hao, lãng phí điện.

Các loại máy móc thiết bị sử dụng trong ngành nhiệt luyện

Lò liên tục

Là lò sử dụng để luyện kim loại với hệ thống chuyển phôi trong lò liên tục được đổi sang cơ chế băng tải, gồm 1 băng tải chế tạo từ thép chịu nhiệt chất lượng cao, các con lăn đỡ băng tải và hệ thống xích tải truyền động từ động cơ đến con lăn.

Hệ thống nhiệt luyện này mang lại những ưu điểm rõ rệt so với hệ thống cũ như: luyện được các chi tiết nhỏ, giảm thiểu sự rơi vãi sản phẩm trong lò, ổn định tốc độ di chuyển của sản phẩm trong lò…

Các loại máy móc thiết bị sử dụng trong ngành nhiệt luyện

Lò nhiệt luyện ủ, ram, tôi luyện và hàn

Loại lò nhiệt luyện này được nâng cấp với nhiều phụ kiện, như các hộp ủ để hoạt động dưới khí bảo vệ, con lăn, hoặc một trạm làm lạnh với một bể ngâm. Với các ứng dụng trong ngành nhiệt luyện đòi hỏi hiệu suất cao như nhiệt luyện titan trong y tế vẫn có thể được thực hiện mà không cần sử dụng các hệ thống ủ đắt tiền và phức tạp.

Lò được gia nhiệt từ 3 phía bao gồm 2 bên và phía đáy, nhiệt độ tối đa của lò 1280 độ C

Phần gia nhiệt dưới đáy của lò được bảo vệ bởi tấm chịu nhiệt silic cacbon SiC.

Do lò sử dụng nhiều lớp cách nhiệt nên hấp thụ năng lượng rất thấp. Phần cửa xả được mở 1 phía cửa lò hoặc ở tường sau đối với các model N 31/H và cao hơn.

Phần khung thân được thiết kế đi kèm, N7/H N17/HR được thiết kế để bàn.

Lò sử dụng bộ điều khiển thông minh NTLog Basic giúp ghi lại dữ liệu và các thông số trong quá trình vận hành.